一、硅酸钠特性与输送挑战

1. **物理形态**:通常为粉末或颗粒状,易吸湿结块,对设备可能产生粘附或腐蚀。

2. **化学性质**:碱性较强,需耐腐蚀材料(如304/316不锈钢)的输送设备。

3. **环境要求**:粉尘控制至关重要,需密闭输送以避免危害工人健康。

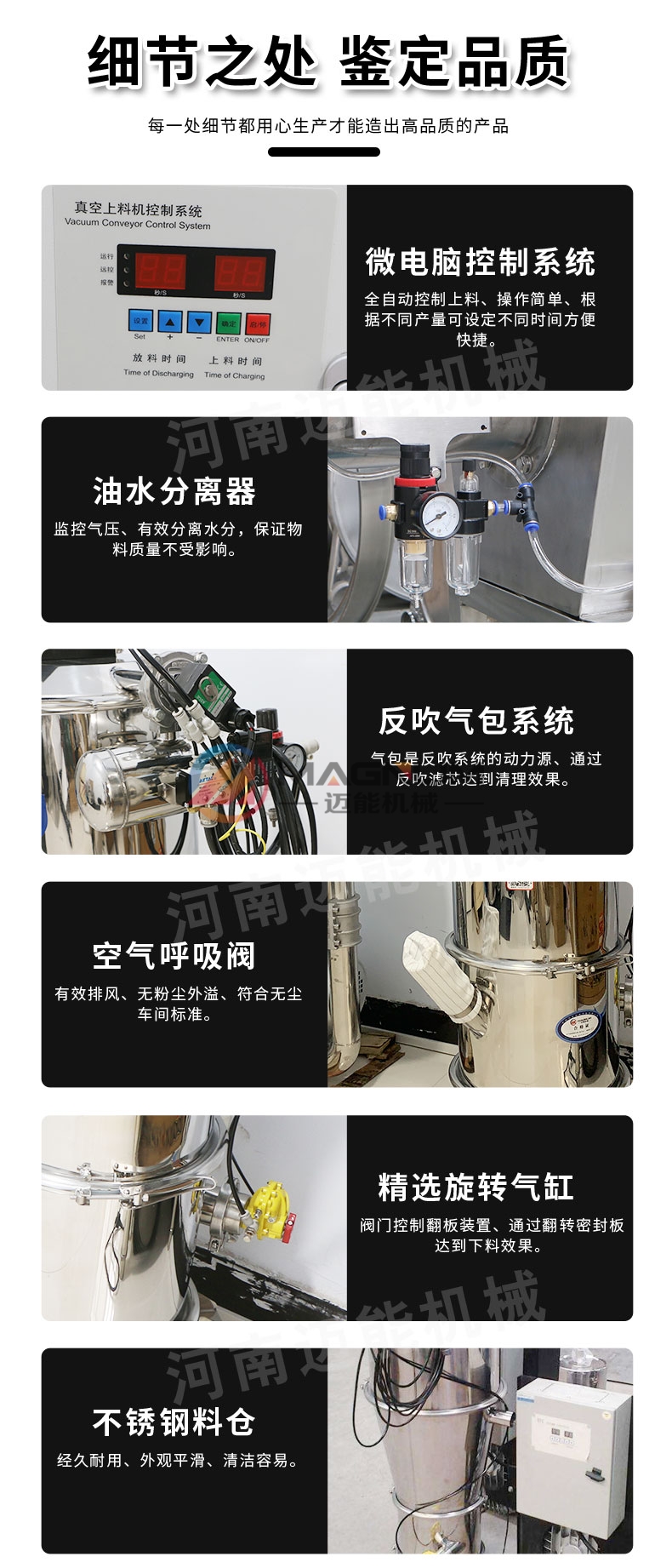

**工作原理**:通过真空泵产生负压吸入物料,经分离器分离后收集至料仓,实现无尘密闭输送。

**核心优势**:

**密闭性**:有效抑制硅酸钠粉尘逸散,符合环保标准。

**自动化**:减少人工干预,提升输送效率。

**适应性强**:模块化设计可灵活匹配生产线布局,适合短距离输送(通常<50米)。

三、应用场景

**化工生产**:将硅酸钠输送至反应釜或混合设备,作为粘结剂或填料。

**建材制造**:用于水泥添加剂或耐火材料的配料环节。

**冶金行业**:在铸造过程中输送硅酸钠作为型砂粘结剂。

四、实际应用中的注意事项

1. **设备选型**:

- 选择耐腐蚀材质(如不锈钢)及防粘设计(如振动器、流化装置)防止结块堵塞。

- 根据输送量(如每小时0.5-5吨)和距离选择真空泵功率。

2. **操作优化**:

- 控制环境湿度,必要时增加预干燥环节。

- 调整真空度(通常-0.4至-0.6 bar)和气流速度,避免物料破损或管道残留。

3. **维护管理**:

- 定期清洁过滤器(如每班次检查),防止粉尘堵塞影响效率。

- 检查密封件和阀门,确保系统气密性。

五、优缺点对比

**优点**:

- 减少90%以上粉尘泄漏,改善工作环境。

- 输送效率较传统螺旋输送机提高30%-50%。

- 设备占地面积小,易于集成到现有生产线。

**缺点**:

- 长距离输送需增加中继站,成本上升。

- 对高湿度或严重结块物料需额外预处理。

六、案例参考

某建材厂采用真空上料机后:

- **生产效率**:输送时间缩短20%,产能提升15%。

- **维护成本**:年维护费用降低约40%,因堵塞导致的停机减少80%。

- **安全指标**:车间粉尘浓度从10mg/m³降至1mg/m³以下,符合OSHA标准。

七、结论

硅酸钠真空上料机凭借其密闭高效的特点,成为硅酸钠输送的理想选择,尤其在环保要求严格的场景下。通过合理选型与维护,可显著提升生产安全性与经济性,尽管需注意其对物料状态(如湿度)的敏感性。未来趋势可能结合智能传感器实时监控输送状态,进一步优化系统稳定性。

下一篇:没有了